5S – PHƯƠNG PHÁP CẢI TIẾN NĂNG SUẤT VÀ VĂN HÓA DOANH NGHIỆP HIỆU QUẢ

Trong bối cảnh cạnh tranh ngày càng khốc liệt, doanh nghiệp muốn phát triển bền vững không chỉ cần chiến lược kinh doanh hiệu quả, mà còn phải xây dựng một môi trường làm việc khoa học, an toàn và năng suất cao. Một trong những công cụ nền tảng giúp hiện thực hóa điều đó chính là phương pháp 5S – bí quyết cải tiến nổi tiếng của người Nhật, được áp dụng thành công tại hàng triệu doanh nghiệp trên toàn thế giới.

5S không chỉ là hoạt động “dọn dẹp nơi làm việc”, mà là một triết lý quản trị toàn diện, giúp doanh nghiệp thay đổi tư duy, nâng cao ý thức kỷ luật của nhân viên và tối ưu hóa mọi nguồn lực sẵn có. Vậy 5S là gì, tại sao lại quan trọng và làm thế nào để triển khai hiệu quả trong doanh nghiệp Việt Nam?

5S là gì? Phương pháp quản lý khoa học đến từ Nhật Bản

Ở bất kỳ nhà máy nào tại Nhật Bản, chúng ta thường thấy những tấm bảng lớn với khẩu hiệu “Thực hiện tốt 5S”. Đây không chỉ là một khẩu hiệu mà là nền tảng quản trị cốt lõi giúp các doanh nghiệp Nhật Bản đạt năng suất và chất lượng vượt trội.

5S là phương pháp quản lý và cải tiến môi trường làm việc được phát triển tại Nhật Bản, hướng đến mục tiêu tổ chức – sắp xếp – làm sạch – chuẩn hóa – duy trì nơi làm việc một cách khoa học và hiệu quả.

5S – Phương pháp quản lý khoa học đến từ Nhật Bản

Ý nghĩa năm chữ “S” đại diện cho 5 nguyên tắc tiếng Nhật:

- Seiri (Sàng lọc) – Loại bỏ những thứ không cần thiết.

- Seiton (Sắp xếp) – Bố trí vật dụng gọn gàng, dễ tìm, dễ lấy.

- Seiso (Sạch sẽ) – Giữ gìn nơi làm việc luôn sạch, an toàn.

- Seiketsu (Chuẩn hóa) – Thiết lập tiêu chuẩn để duy trì 3S đầu.

- Shitsuke (Duy trì) – Xây dựng thói quen, ý thức kỷ luật để 5S trở thành văn hoá.

Tại Việt Nam, nhiều doanh nghiệp lớn như Vinamilk, THACO, Samsung Việt Nam hay Toyota đã áp dụng 5S để tối ưu quy trình, giảm lãng phí và nâng cao tinh thần làm việc.

Tầm quan trọng của 5S đối với doanh nghiệp hiện đại

Theo thống kê từ Hiệp hội Năng suất Châu Á (APO), các doanh nghiệp triển khai 5S một cách bài bản có thể đạt được:

- Tăng năng suất lao động trung bình từ 15-30%

- Giảm 40% tai nạn, sự cố và rủi ro tại nơi làm việc

- Giảm 20% tỷ lệ lỗi sản phẩm chỉ sau 6 tháng áp dụng

Những con số này không chỉ thể hiện hiệu quả trực tiếp mà còn phản ánh sự thay đổi tư duy và văn hóa làm việc trong tổ chức.

Theo Thống kê của Hiệp hội Năng suất Châu Á (APO)

Khi 5S được thực hiện đúng cách, mọi nhân viên từ quản lý đến công nhân đều hiểu rõ vị trí, vai trò và trách nhiệm của mình. Mỗi hành động nhỏ như đặt lại dụng cụ vào đúng vị trí hay dọn dẹp cuối ca làm đều góp phần xây dựng một hệ thống vận hành chuyên nghiệp và bền vững.

Doanh nghiệp nào nên áp dụng phương pháp 5S?

5S không giới hạn trong ngành nghề sản xuất mà có thể áp dụng cho mọi loại hình doanh nghiệp.

- Doanh nghiệp sản xuất, chế tạo: Giúp giảm lãng phí thời gian, không gian và chi phí vận hành.

- Doanh nghiệp logistics, kho vận: Giúp kiểm soát vật tư, hàng hóa, giảm sai sót và tăng tốc độ xử lý đơn hàng.

- Doanh nghiệp dịch vụ, văn phòng: Mang lại không gian làm việc gọn gàng, dễ quản lý hồ sơ, tăng sự tập trung và hiệu quả làm việc.

- Cơ quan hành chính – tổ chức giáo dục: Tạo môi trường làm việc khoa học, nâng cao tinh thần trách nhiệm, hình ảnh chuyên nghiệp.

Với sự linh hoạt cao, 5S chính là công cụ khởi đầu lý tưởng để mọi tổ chức bắt đầu hành trình cải tiến và phát triển bền vững.

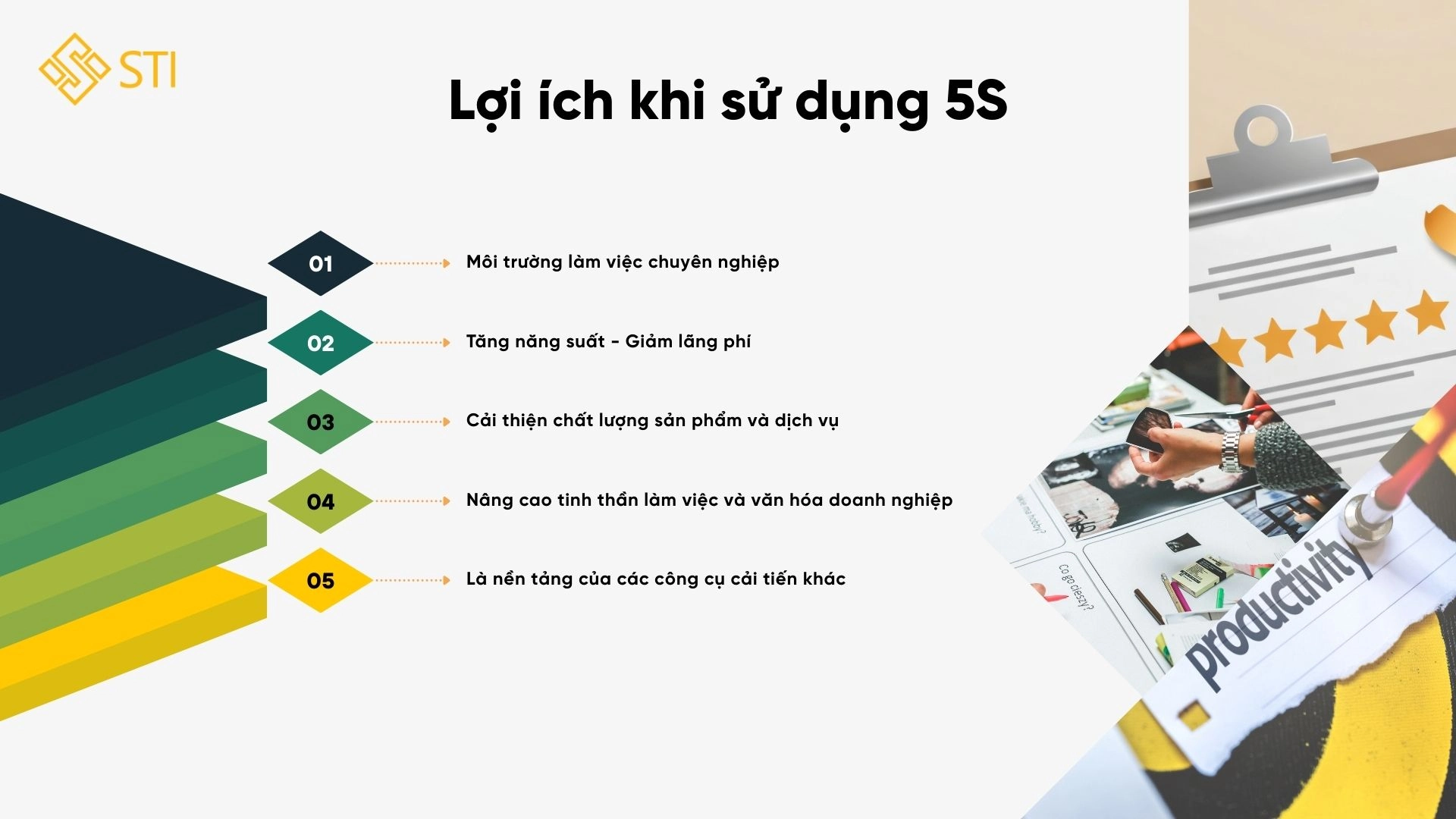

Lợi ích khi sử dụng 5S trong hoạt động quản lý và sản xuất

Lợi ích khi sử dụng 5S trong doanh nghiệp

Tạo môi trường làm việc chuyên nghiệp và an toàn

Sắp xếp hợp lý và vệ sinh định kỳ giúp giảm nguy cơ tai nạn, cháy nổ hoặc hư hại thiết bị. Một không gian gọn gàng không chỉ mang lại hiệu quả vật lý mà còn tạo tác động tâm lý tích cực – nhân viên cảm thấy thoải mái, có động lực và tự hào về nơi mình làm việc.

Tăng năng suất – giảm lãng phí

Với phương châm “Mọi thứ đúng chỗ, đúng lúc”, 5S giúp loại bỏ thời gian tìm kiếm, di chuyển không cần thiết. Theo khảo sát tại một nhà máy cơ khí Nhật Bản, chỉ cần triển khai Seiton và Seiso đúng cách, thời gian tìm dụng cụ giảm 60%, đồng nghĩa với năng suất tăng đáng kể mà không tốn thêm chi phí đầu tư.

Cải thiện chất lượng sản phẩm và dịch vụ

Khi khu vực làm việc sạch sẽ và được tiêu chuẩn hóa, tỷ lệ sai sót giảm mạnh, quy trình được kiểm soát tốt hơn. Điều này đồng nghĩa với việc chất lượng sản phẩm ổn định hơn, khách hàng hài lòng hơn và hình ảnh thương hiệu được củng cố.

Nâng cao tinh thần làm việc và văn hóa doanh nghiệp

5S khuyến khích mọi người chủ động, kỷ luật và hợp tác. Qua quá trình thực hiện, nhân viên hình thành thói quen “nhìn thấy vấn đề xử lý ngay”, thay vì chờ chỉ đạo từ cấp trên. Đây là bước chuyển quan trọng giúp doanh nghiệp xây dựng văn hóa cải tiến và tự giác từ bên trong.

Là nền tảng của các công cụ cải tiến khác

Các mô hình như TPM (Total Productive Maintenance), Lean Manufacturing, hay Six Sigma đều bắt đầu từ 5S. Không có 5S, các công cụ cải tiến sau này sẽ gặp khó khăn vì môi trường làm việc thiếu trật tự, dữ liệu không chuẩn hóa. Vì thế, 5S chính là “bước đầu tiên” cho hành trình chuyển đổi hiệu suất toàn diện của doanh nghiệp.

KẾT LUẬN

Trong thời đại mà hiệu quả và đổi mới là yếu tố sống còn, 5S không chỉ là một công cụ quản lý hiện trường – mà còn là triết lý quản trị giúp doanh nghiệp nâng tầm năng lực cạnh tranh. Triển khai 5S không cần chi phí lớn, nhưng lại mang đến giá trị dài hạn vượt xa mong đợi: năng suất cao hơn, môi trường an toàn hơn, tinh thần nhân viên tích cực hơn và đặc biệt là văn hóa doanh nghiệp vững mạnh hơn.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001

Kaizen là gì? Tầm quan trọng chiến lược của triết lý cải tiến liên tục trong doanh nghiệp

Trong bối cảnh cạnh tranh toàn cầu, Kaizen không chỉ là một công cụ quản lý mà đã trở thành một triết lý kinh doanh then chốt, giúp các doanh nghiệp, điển hình là Toyota, vươn lên dẫn đầu. Đây là chiến lược tập trung vào việc “cải tiến liên tục” – không phải bằng những thay đổi đột phá, tốn kém, mà bằng hàng ngàn cải tiến nhỏ, bền bỉ mỗi ngày. Kaizen là chìa khóa để tối ưu hóa quy trình, nâng cao chất lượng và xây dựng một văn hóa doanh nghiệp linh hoạt, luôn hướng về phía trước.

Khái niệm Kaizen

Năm 1950, khi nền kinh tế Nhật Bản đang gặp nhiều khó khăn sau Thế chiến thứ hai, một phương pháp quản lý mới đã ra đời, giúp đất nước này trở thành cường quốc công nghiệp. Đó chính là Kaizen – tư duy cải tiến liên tục, mang lại sự thay đổi đáng kể trong sản xuất và quản lý.

Kaizen (改善) là một thuật ngữ tiếng Nhật, được ghép từ hai từ:

- “Kai” (改): Có nghĩa là “thay đổi”.

- “Zen” (善): Có nghĩa là “tốt hơn”.

Khi ghép lại, Kaizen có nghĩa là “thay đổi để tốt hơn” hay “cải tiến liên tục”.

Triết lý cải tiến liên tục Kaizen

Đây không phải là một dự án ngắn hạn, mà là một triết lý quản trị và một văn hóa doanh nghiệp. Trọng tâm của Kaizen là khuyến khích tất cả mọi người – từ CEO đến nhân viên vận hành trực tiếp – đều tham gia vào việc tìm kiếm và thực hiện những cải tiến nhỏ, tăng dần trong công việc hàng ngày của họ.

Tầm quan trọng của Kaizen: Động cơ của lợi thế cạnh tranh bền vững

Tầm quan trọng của Kaizen không chỉ nằm ở những cải tiến nhỏ, mà ở chỗ nó là một phương pháp đã được chứng minh bằng dữ liệu thực tế để tạo ra lợi thế cạnh tranh cốt lõi. Kaizen chính là động cơ thực thi của “Sản xuất Tinh gọn” (Lean Manufacturing) – hệ thống đã làm thay đổi bộ mặt của các ngành công nghiệp trên toàn thế giới. Khi được triển khai một cách toàn diện, Kaizen không chỉ cải thiện quy trình mà còn định hình văn hóa doanh nghiệp, biến mọi cá nhân trong tổ chức thành người đóng góp cho sự phát triển liên tục.

Kaizen đến từ doanh nghiệp sản xuất oto Toyota

Minh chứng rõ rệt nhất cho sức mạnh của Kaizen đến từ Toyota – doanh nghiệp được xem là cái nôi của triết lý này. Kaizen là nền tảng của Hệ thống Sản xuất Toyota, nơi mỗi nhân viên đều có quyền và trách nhiệm đề xuất ý tưởng cải tiến. Trong những năm cao điểm, Toyota nhận được hơn một triệu đề xuất Kaizen mỗi năm từ chính đội ngũ của mình và hơn 90% trong số đó đã được áp dụng vào thực tế. Điều này cho thấy Kaizen không chỉ là khẩu hiệu, mà là một hệ thống vận hành thực sự hiệu quả, nơi mọi người đều chủ động tìm cách loại bỏ lãng phí và nâng cao năng suất. Chính văn hóa cải tiến không ngừng này đã giúp Toyota vượt qua các đối thủ khổng lồ của Mỹ trong thế kỷ 20, dẫn đầu thế giới về cả chất lượng và hiệu quả chi phí.

Tại Việt Nam, Kaizen cũng đã chứng minh tính hiệu quả rõ rệt. Một nghiên cứu tại Công ty Yamaha Moto Electronics Việt Nam cho thấy, sau khi áp dụng Kaizen kết hợp với mô hình 5S, năng suất dây chuyền đã tăng từ 800 lên 1.250 sản phẩm mỗi ca tương đương mức tăng hơn 50% trong khi số lượng công nhân không thay đổi. Đây là minh chứng cho thấy Kaizen hoàn toàn có thể được áp dụng thành công tại các doanh nghiệp Việt Nam, giúp tối ưu nguồn lực, tăng năng suất lao động và xây dựng văn hóa cải tiến liên tục.

Từ những minh chứng trên, có thể thấy Kaizen không chỉ là một triết lý quản trị mà là một chiến lược phát triển bền vững. Nó đã được chứng minh là công cụ hiệu quả để giảm chi phí, tăng tốc độ và nâng cao chất lượng – ba yếu tố sống còn của bất kỳ doanh nghiệp nào. Chính nhờ đó, Kaizen trở thành nền tảng giúp doanh nghiệp duy trì lợi thế cạnh tranh trong bối cảnh thị trường toàn cầu biến động không ngừng.

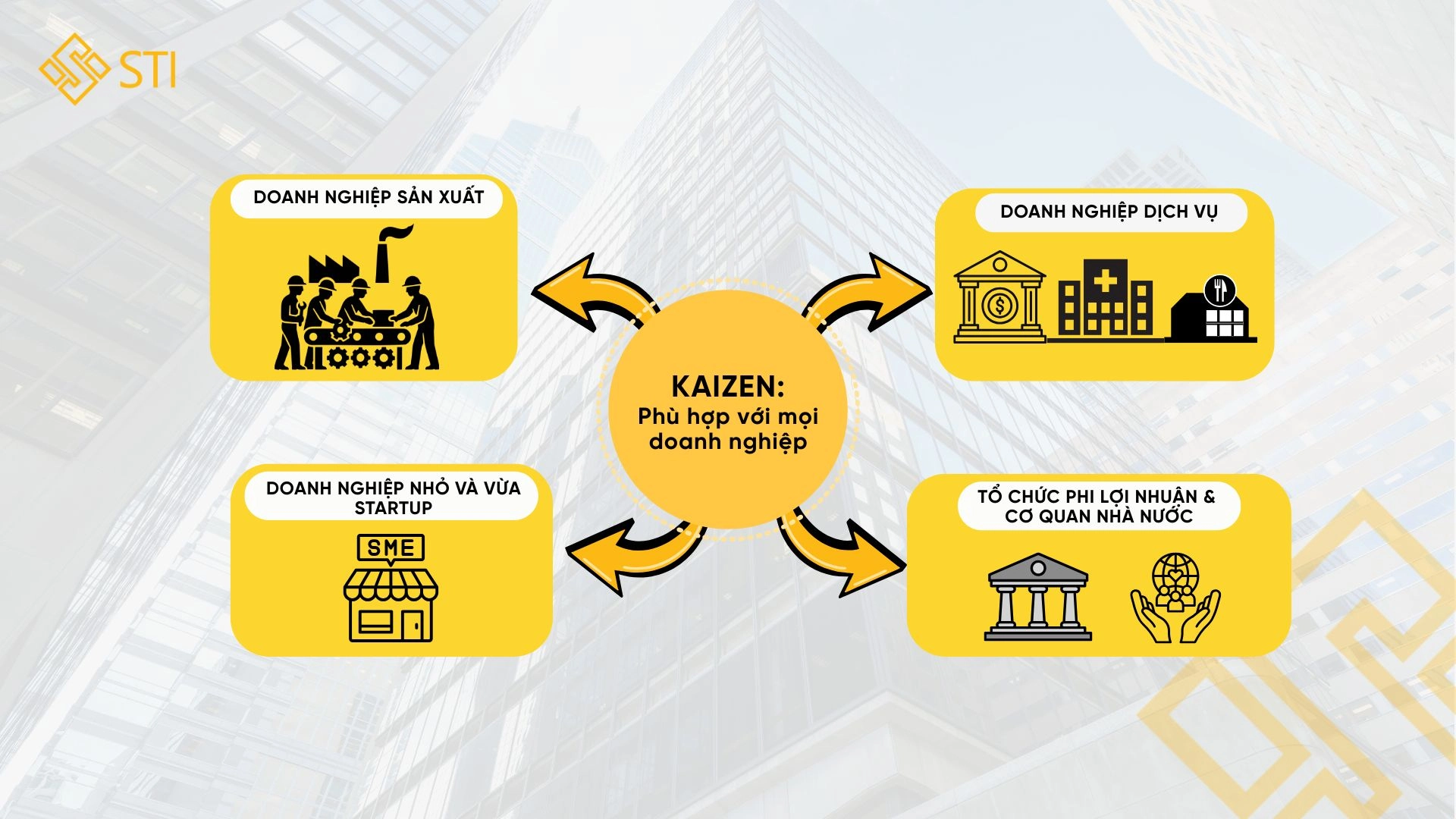

Kaizen phù hợp với doanh nghiệp nào?

Một lầm tưởng phổ biến là Kaizen chỉ dành cho các công ty sản xuất lớn của Nhật Bản (như Toyota).

Trên thực tế, triết lý Kaizen phù hợp với mọi loại hình, mọi quy mô doanh nghiệp:

Kaizen phù hợp với mọi doanh nghiệp

- Doanh nghiệp sản xuất: Đây là nơi Kaizen được áp dụng mạnh mẽ nhất để cải tiến dây chuyền, giảm lỗi sản phẩm, tối ưu kho bãi và tăng cường an toàn lao động.

- Doanh nghiệp dịch vụ: Các ngân hàng, bệnh viện, nhà hàng, công ty phần mềm đều có thể áp dụng Kaizen để giảm thời gian chờ đợi của khách hàng, tối ưu hóa quy trình xử lý hồ sơ, cải thiện kịch bản chăm sóc khách hàng.

- Doanh nghiệp nhỏ và vừa (SME) và Startup: Kaizen đặc biệt hiệu quả vì nó không đòi hỏi chi phí đầu tư lớn. Các doanh nghiệp này có thể nhanh chóng thực hiện các thay đổi nhỏ để cải thiện dòng tiền và nâng cao năng lực cạnh tranh.

- Tổ chức phi lợi nhuận và cơ quan nhà nước: Áp dụng Kaizen để cải thiện quy trình hành chính, giảm lãng phí giấy tờ và nâng cao hiệu quả phục vụ cộng đồng.

Bất kỳ tổ chức nào mong muốn “ngày hôm nay tốt hơn ngày hôm qua” đều có thể áp dụng Kaizen.

Lợi ích Kaizen đem lại cho doanh nghiệp

Việc áp dụng Kaizen một cách nhất quán và đúng đắn sẽ mang lại những lợi ích cụ thể và đo lường được:

- Giảm lãng phí (Muda): Đây là lợi ích cốt lõi. Kaizen giúp nhận diện và loại bỏ 8 loại lãng phí chính trong quy trình (sản xuất thừa, chờ đợi, vận chuyển không cần thiết, gia công thừa, tồn kho, thao tác thừa, lỗi sản phẩm và lãng phí tài năng nhân viên).

- Cải thiện chất lượng: Bằng cách liên tục tìm ra nguyên nhân gốc rễ của các lỗi sai và khắc phục chúng, chất lượng sản phẩm và dịch vụ được nâng cao một cách ổn định, tăng sự hài lòng của khách hàng.

- Tăng năng suất: Khi các thao tác thừa và thời gian chờ bị loại bỏ, quy trình trở nên tinh gọn hơn, nhân viên có thể hoàn thành công việc hiệu quả hơn trong thời gian ngắn hơn.

- Nâng cao tinh thần và sự gắn kết của nhân viên: Khi nhân viên được lắng nghe, ý tưởng của họ được tôn trọng và thực thi, họ sẽ cảm thấy mình là một phần quan trọng của tổ chức. Điều này làm tăng động lực và giảm tỷ lệ nghỉ việc.

- Tiết kiệm chi phí: Tất cả những lợi ích trên (giảm lãng phí, giảm lỗi, tăng năng suất) đều trực tiếp dẫn đến việc giảm chi phí vận hành và tăng lợi nhuận.

- Cải thiện an toàn lao động: Nhân viên được khuyến khích tìm kiếm và loại bỏ các rủi ro tiềm ẩn tại nơi làm việc, tạo ra một môi trường an toàn hơn.

Kết luận

Bằng cách tập trung vào những cải tiến nhỏ, liên tục, Kaizen giúp doanh nghiệp xây dựng một nền tảng văn hóa vững chắc, nơi mọi cá nhân đều nỗ lực để hoàn thiện bản thân và quy trình làm việc. Đây chính là yếu tố tạo nên lợi thế cạnh tranh bền vững trong dài hạn, giúp doanh nghiệp không chỉ tồn tại mà còn phát triển thịnh vượng.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001

KPI – Chỉ số đo lường hiệu suất giúp doanh nghiệp phát triển bền vững

Trong môi trường kinh doanh đầy biến động, mỗi doanh nghiệp đều cần một công cụ giúp đo lường hiệu quả công việc và tối ưu chiến lược phát triển. KPI – chỉ số đo lường hiệu suất chính là “kim chỉ nam” giúp nhà quản lý theo dõi tiến độ, đánh giá năng lực và xác định mức độ hoàn thành mục tiêu. Khi được xây dựng và áp dụng đúng cách, KPI không chỉ là con số trong báo cáo mà còn là nền tảng giúp doanh nghiệp vận hành hiệu quả và tăng trưởng bền vững.

KPI là gì?

KPI (Key Performance Indicator) là chỉ số đánh giá hiệu suất, dùng để đo lường mức độ hoàn thành mục tiêu của cá nhân, bộ phận hoặc toàn bộ doanh nghiệp trong một khoảng thời gian nhất định.

Khác với các chỉ số thông thường, KPI mang tính chiến lược và liên kết chặt chẽ với mục tiêu tổng thể của tổ chức. Ví dụ, nếu doanh nghiệp muốn tăng trưởng doanh thu 30% trong năm, thì KPI có thể là doanh thu trung bình theo quý đạt 7,5 tỷ đồng hoặc tăng 25% lượng khách hàng mới.

KPI có thể được thể hiện qua con số cụ thể (doanh thu, lợi nhuận, tỷ lệ chuyển đổi, năng suất lao động, v.v.) hoặc thông qua các chỉ số định tính như mức độ hài lòng của khách hàng hay hiệu quả truyền thông nội bộ.

Một KPI hiệu quả cần tuân thủ nguyên tắc SMART – Specific, Measurable, Achievable, Relevant, Time-bound – nghĩa là cụ thể, đo được, khả thi, liên quan và có thời hạn rõ ràng.

KPI – Chỉ số đo lường hiệu suất giúp doanh nghiệp phát triển bền vững

Tầm quan trọng của KPI cho doanh nghiệp

Khi được áp dụng đúng cách, KPI giúp doanh nghiệp định hướng rõ ràng cho toàn bộ hoạt động, đảm bảo mọi nguồn lực đều được tập trung vào mục tiêu trọng tâm. Nhờ có hệ thống chỉ số cụ thể, nhà quản lý có thể theo dõi tiến độ thực hiện chiến lược, phát hiện sớm những vấn đề phát sinh và điều chỉnh kịp thời. KPI còn tạo nên văn hóa làm việc minh bạch và có trách nhiệm, nơi mỗi cá nhân đều hiểu rõ giá trị đóng góp của mình đối với thành công chung.

Tầm quan trọng của KPI không chỉ đến từ lý thuyết mà còn được chứng minh rõ ràng qua nhiều nghiên cứu quốc tế. Theo Harvard Business Review, các công ty sử dụng KPI hiệu quả có khả năng đạt được mục tiêu cao hơn 28% so với những công ty không áp dụng. Báo cáo từ McKinsey & Company cho thấy các tổ chức ra quyết định dựa trên dữ liệu – trong đó KPI đóng vai trò trung tâm có khả năng thu hút khách hàng cao hơn 23 lần, giữ chân khách hàng cao hơn 6 lần và đạt lợi nhuận cao hơn 19 lần. Tương tự, khảo sát của Gartner chỉ ra rằng các doanh nghiệp theo dõi KPI bằng phân tích nâng cao đã nâng hiệu suất hoạt động lên đến 60%.

Những con số này không chỉ là bằng chứng về sự hiệu quả của KPI mà còn khẳng định: doanh nghiệp biết đo lường sẽ là doanh nghiệp biết phát triển. Bởi chỉ khi có dữ liệu rõ ràng, tổ chức mới có thể kiểm soát được tiến trình, tối ưu nguồn lực và đưa ra các quyết định mang tính chiến lược. KPI vì thế trở thành một trong những công cụ cốt lõi giúp doanh nghiệp tăng khả năng cạnh tranh, thích ứng linh hoạt và đạt được sự tăng trưởng bền vững trong dài hạn.

Điều quan trọng nhất là làm thế nào để xây dựng được một bộ chỉ số phù hợp với từng vị trí, vừa đo lường chính xác, vừa khuyến khích nhân viên phát triển. Dưới đây là 5 bước giúp doanh nghiệp triển khai hệ thống KPI một cách hiệu quả và thực tế nhất.

Quy trình 5 bước xây dựng hệ thống KPI

Bước 1: Xác định bộ phận/người xây dựng KPI

Bước 2: Xác định các chỉ số KPI cụ thể

Bước 3: Đánh giá mức độ hoàn thành KPI

Bước 4: Gắn KPI với cơ chế lương thưởng

Bước 5: Điều chỉnh và tối ưu KPI định kỳ

Doanh nghiệp nào nên sử dụng KPI

Mọi tổ chức có mục tiêu và muốn đo lường tiến độ.

Trước đây, nhiều người lầm tưởng KPI chỉ dành cho các tập đoàn lớn. Tuy nhiên, ngày nay công cụ này được áp dụng không phân biệt quy mô hay loại hình:

- Tập đoàn lớn: Dùng KPI để đồng bộ hóa mục tiêu từ cấp cao nhất xuống các công ty con, phòng ban và cá nhân, đảm bảo tất cả cùng “chạy” về một hướng.

- Doanh nghiệp vừa và nhỏ (SMEs): Dùng KPI để tối ưu hóa nguồn lực hạn chế. Thay vì làm mọi thứ, KPI giúp họ tập trung vào 2-3 chỉ số “sống còn” (ví dụ: dòng tiền, chi phí thu hút khách hàng, tỷ lệ giữ chân khách hàng).

- Start-up: Dùng KPI để theo dõi các chỉ số tăng trưởng cốt yếu (ví dụ: tỷ lệ tăng trưởng người dùng hàng tuần, tỷ lệ rời bỏ) để ra quyết định nhanh và gọi vốn.

- Tổ chức phi lợi nhuận / Cơ quan nhà nước: Dùng KPI để đo lường hiệu quả tác động xã hội (ví dụ: số người được hưởng lợi, chi phí trên mỗi ca can thiệp) hoặc hiệu suất công vụ, thay vì chỉ đo lường lợi nhuận.

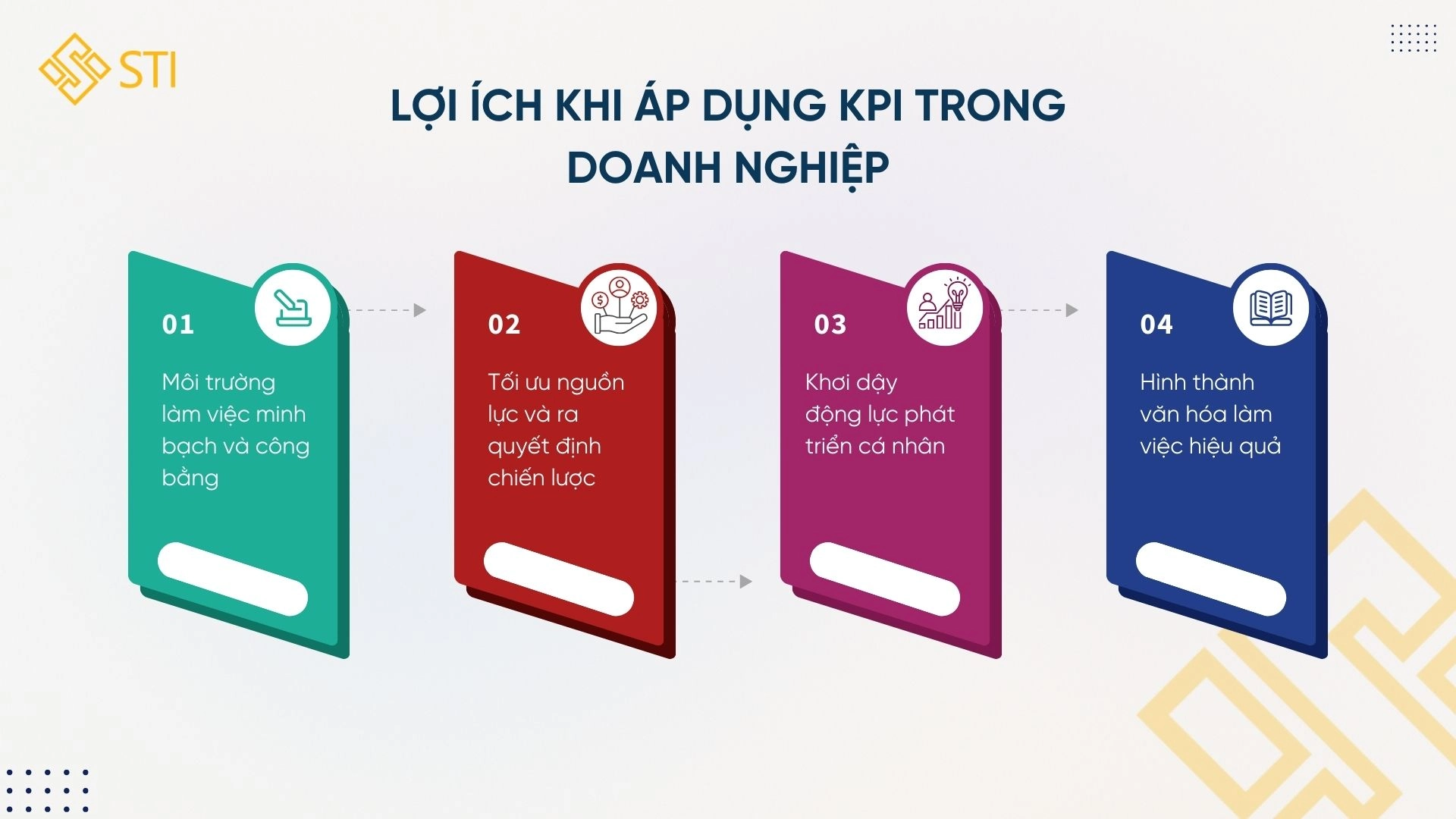

Lợi ích khi áp dụng KPI trong doanh nghiệp

Khi được thiết kế và triển khai đúng cách, KPI mang đến cho doanh nghiệp nhiều giá trị vượt xa việc chỉ đo lường hiệu suất. Trước hết, KPI giúp định hướng rõ ràng cho toàn bộ tổ chức. Nhờ có hệ thống chỉ tiêu cụ thể, mỗi cá nhân đều hiểu vai trò của mình trong việc đạt được mục tiêu chung. Người lao động biết mình cần làm gì, còn nhà quản lý có cơ sở để theo dõi, đánh giá và điều chỉnh kế hoạch kịp thời.

Lợi ích khi áp dụng KPI trong doanh nghiệp

KPI cũng tạo ra một môi trường làm việc minh bạch và công bằng hơn. Khi kết quả được đo lường bằng dữ liệu thay vì cảm tính, mọi đánh giá đều trở nên khách quan. Nhân viên có thể nhìn thấy sự ghi nhận cho nỗ lực của mình, trong khi các nhà quản lý dễ dàng phát hiện và hỗ trợ những cá nhân gặp khó khăn. Chính điều đó giúp nâng cao tinh thần trách nhiệm và thúc đẩy năng suất của toàn đội ngũ.

Một lợi ích quan trọng khác là khả năng tối ưu nguồn lực và ra quyết định chiến lược chính xác. KPI phản ánh hiệu quả thực tế của từng bộ phận, giúp doanh nghiệp nhận diện sớm điểm mạnh, yếu trong quá trình vận hành. Từ đó, ban lãnh đạo có thể điều chỉnh nguồn nhân lực, ngân sách hoặc chiến lược kinh doanh dựa trên dữ liệu thay vì phán đoán.

Ngoài ra, KPI còn đóng vai trò khơi dậy động lực phát triển cá nhân. Khi các mục tiêu được liên kết chặt chẽ với chính sách thưởng, phạt minh bạch, nhân viên sẽ có thêm động lực để nỗ lực và cải thiện bản thân. Về lâu dài, điều này góp phần hình thành văn hóa làm việc hướng đến hiệu quả – nơi mỗi người đều chủ động, trách nhiệm và cam kết với kết quả chung của tổ chức.

Kết luận

KPI không chỉ là một thước đo hiệu suất mà còn là chiến lược quản trị thông minh giúp doanh nghiệp đi đúng hướng, nâng cao năng lực cạnh tranh và phát triển bền vững. Trong thời đại dữ liệu, doanh nghiệp nào biết cách đo lường và hành động dựa trên những con số chính xác thì doanh nghiệp đó sẽ là người dẫn đầu.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001

Lean là gì? 5 nguyên tắc, 8 lãng phí và cách áp dụng hiệu quả

Trong thời đại cạnh tranh khốc liệt, Lean (quản trị tinh gọn) trở thành giải pháp giúp doanh nghiệp loại bỏ lãng phí, tối ưu quy trình và nâng cao giá trị cho khách hàng. Bắt nguồn từ hệ thống sản xuất Toyota, Lean ngày nay được áp dụng rộng rãi trong mọi lĩnh vực từ sản xuất đến dịch vụ như một triết lý vận hành hiệu quả và bền vững.

Lean là gì? Nguồn gốc bắt nguồn của Lean

Khái niệm về Lean

Lean (tinh gọn) là một phương pháp quản lý và tổ chức công việc nhằm tối ưu hóa hiệu quả và giảm thiểu lãng phí. Lean xuất phát từ hệ thống sản xuất Toyota ở Nhật Bản vào những năm 1950 và 1960, do Taiichi Ohno và Eiji Toyoda nghiên cứu và phát triển nhằm tập trung vào việc tăng cường giá trị cho khách hàng thông qua việc loại bỏ những hoạt động không mang lại giá trị trong quá trình sản xuất.

Lean – Quản trị tinh gọn

Lean là một hệ thống phương pháp có tính hệ thống, nhằm cải tiến quy trình bằng cách nhận diện và loại bỏ những yếu tố không tạo ra giá trị, không chỉ trong sản xuất mà trong toàn bộ hoạt động của doanh nghiệp. Điểm cốt lõi của Lean nằm ở việc tập trung vào giá trị mà khách hàng cảm nhận được, hướng tới mục tiêu nâng cao chất lượng, rút ngắn thời gian chu trình, giảm chi phí và liên tục cải tiến.

Đây không chỉ là một phương pháp mà là một triết lý quản trị toàn diện, khuyến khích sự tham gia của mọi nhân viên, từ cấp lãnh đạo đến người vận hành trong hành trình hướng tới sự hoàn thiện.

Nguồn gốc của Lean : Từ Toyota đến toàn cầu

Triết lý Lean bắt nguồn từ Hệ thống Sản xuất Toyota (Toyota Production System – TPS), được phát triển sau Thế chiến II bởi Taiichi Ohno và Eiji Toyoda. TPS ra đời với mục tiêu loại bỏ lãng phí và tối ưu hiệu suất trong sản xuất ô tô, dựa trên các nguyên tắc nổi bật như Just-In-Time (Sản xuất đúng lúc) và Jidoka (Tự động hóa có nhân tính). Nhờ áp dụng TPS, Toyota đã nhanh chóng trở thành biểu tượng của hiệu quả vận hành và chất lượng toàn cầu.

Nguồn gốc của Lean bắt nguồn từ thương hiệu Toyota

Trải qua nhiều thập kỷ, Lean đã vượt ra ngoài lĩnh vực sản xuất, được áp dụng trong dịch vụ, y tế, công nghệ, giáo dục và quản trị công, trở thành một triết lý quản trị phổ quát nhằm cải thiện toàn diện hiệu suất tổ chức.

Tầm quan trọng của Lean trong doanh nghiệp hiện đại

Theo khảo sát của Lean Enterprise Institute, các doanh nghiệp áp dụng Lean có thể giảm tới 25 – 40% chi phí vận hành, rút ngắn 30 – 50% thời gian chu trình sản xuất và nâng năng suất lao động trung bình 20 – 30% chỉ sau 1, 2 năm triển khai. Ở Việt Nam, nhiều doanh nghiệp như Vinamilk, THACO, Samsung, FPT Software đã ghi nhận hiệu quả rõ rệt sau khi áp dụng Lean từ giảm lỗi sản phẩm, tối ưu dây chuyền đến nâng cao mức độ hài lòng của khách hàng.

Những con số này cho thấy Lean không chỉ là một xu hướng quản trị, mà là nền tảng sống còn giúp doanh nghiệp duy trì lợi thế cạnh tranh trong thời đại số. Lean giúp cắt giảm lãng phí, tăng hiệu suất, nâng cao chất lượng và khuyến khích văn hóa cải tiến liên tục – những yếu tố quyết định sự phát triển bền vững của doanh nghiệp hiện đại.

5 Nguyên tắc cốt lõi của Lean giúp doanh nghiệp vận hành tinh gọn

Triết lý Lean được xây dựng dựa trên 5 nguyên tắc nền tảng, là kim chỉ nam cho mọi hoạt động cải tiến và vận hành hiệu quả:

5 nguyên tắc cốt lõi của Lean

- Xác định giá trị: Doanh nghiệp phải hiểu rõ điều gì tạo nên giá trị thật sự đối với khách hàng – những gì họ sẵn sàng chi trả.

- Lập bản đồ dòng giá trị: Phân tích toàn bộ quy trình để nhận diện những bước không tạo giá trị và loại bỏ chúng.

- Tạo dòng chảy liên tục: Tối ưu luồng công việc nhằm loại bỏ tắc nghẽn, giảm thời gian chờ và nâng cao năng suất.

- Thiết lập Hệ thống kéo: Chỉ sản xuất khi có nhu cầu thực tế từ khách hàng, tránh tồn kho dư thừa và lãng phí nguồn lực.

- Theo đuổi sự hoàn hảo: Cải tiến không ngừng – mọi cá nhân đều có trách nhiệm tìm ra cách làm tốt hơn mỗi ngày.

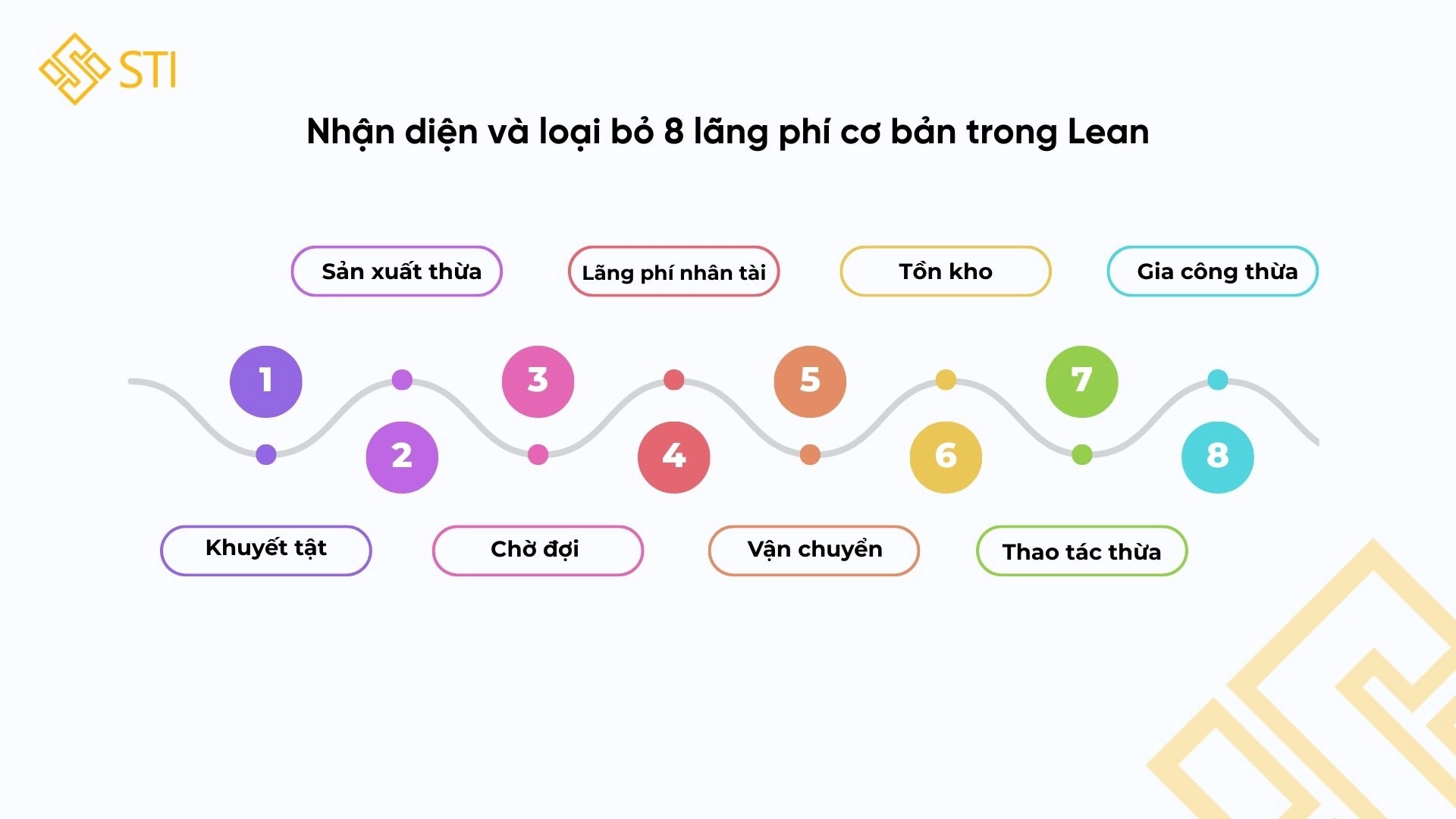

Nhận diện và loại bỏ 8 lãng phí cơ bản trong Lean

Trọng tâm của Lean là nhận diện và loại bỏ mọi lãng phí trong quy trình để tạo ra giá trị thực cho khách hàng. Có 8 dạng lãng phí phổ biến mà doanh nghiệp cần chú ý:

Nhận diện và loại bỏ 8 lãng phí cơ bản trong Lean

- Khuyết tật: Sản phẩm hoặc dịch vụ lỗi, phải sửa hoặc làm lại.

- Sản xuất thừa: Làm nhiều hơn nhu cầu, gây tồn kho và tốn chi phí.

- Chờ đợi: Thời gian nhàn rỗi do thiếu nguyên liệu, thông tin hoặc thiết bị.

- Lãng phí nhân tài: Không tận dụng hết năng lực và ý tưởng của nhân viên.

- Vận chuyển: Di chuyển nguyên vật liệu hoặc thông tin không cần thiết.

- Tồn kho: Nguyên liệu hoặc thành phẩm dư thừa, làm đọng vốn và tăng chi phí lưu kho.

- Thao tác thừa: Chuyển động không cần thiết của con người hoặc máy móc.

- Gia công thừa: Làm nhiều hơn yêu cầu của khách hàng, gây lãng phí nguồn lực.

Hiểu rõ và loại bỏ 8 lãng phí này là nền tảng để doanh nghiệp vận hành tinh gọn, hiệu quả và linh hoạt hơn.

Các công cụ phổ biến trong Lean

Lean không chỉ là một triết lý mà còn được cụ thể hóa qua hệ thống công cụ thực hành, giúp doanh nghiệp triển khai hiệu quả:

- 5S: Tổ chức và duy trì môi trường làm việc khoa học, sạch sẽ, hiệu quả.

- Kaizen: Văn hóa cải tiến liên tục từng bước nhỏ, thúc đẩy sự tham gia của toàn bộ nhân viên.

- Kanban: Hệ thống quản lý trực quan giúp kiểm soát tiến độ và hạn chế tồn kho.

- SMED: Giảm thiểu thời gian chuyển đổi giữa các quy trình sản xuất.

- Poka-yoke: Thiết kế chống sai lỗi, giúp ngăn ngừa lỗi ngay từ đầu.

- JIT (Just-In-Time): Sản xuất đúng thời điểm, đúng số lượng, giảm thiểu tồn kho.

- Lean Six Sigma: Kết hợp Lean (tinh gọn) và Six Sigma (chất lượng) nhằm tối ưu quy trình bằng cả dữ liệu và tư duy cải tiến.

Doanh nghiệp nào nên áp dụng Lean?

Lean phù hợp với hầu hết các loại hình doanh nghiệp mong muốn tối ưu quy trình và nâng cao hiệu quả vận hành. Với doanh nghiệp sản xuất như ô tô, dệt may, thực phẩm, Lean giúp giảm lỗi, tồn kho và chi phí. Doanh nghiệp dịch vụ như ngân hàng, logistics, bán lẻ có thể áp dụng Lean để rút ngắn thời gian xử lý, nâng cao trải nghiệm khách hàng. Các công ty công nghệ và startup tận dụng Lean để thử nghiệm nhanh, cải tiến sản phẩm liên tục. Ngay cả tổ chức y tế, giáo dục, hành chính công cũng có thể triển khai Lean nhằm giảm thủ tục rườm rà và tăng hiệu suất phục vụ. Nói cách khác, Lean là giải pháp hữu hiệu cho mọi tổ chức muốn vận hành tinh gọn và bền vững hơn.

Lợi ích của Lean khi áp dụng vào doanh nghiệp

Lean không chỉ giúp doanh nghiệp giảm chi phí mà còn thay đổi cách tư duy và vận hành tổ chức. Một số lợi ích nổi bật gồm:

- Nâng cao hiệu suất: Quy trình tinh gọn giúp giảm thời gian chờ, tăng năng suất và phản ứng nhanh với nhu cầu thị trường.

- Giảm chi phí: Loại bỏ lãng phí trong sản xuất, vận chuyển, tồn kho và nhân sự giúp tiết kiệm đáng kể.

- Rút ngắn thời gian sản xuất/cung cấp dịch vụ: Việc loại bỏ các bước không cần thiết và tối ưu hóa quy trình giúp rút ngắn thời gian sản xuất hoặc cung cấp dịch vụ, đáp ứng nhanh chóng nhu cầu của khách hàng. Ví dụ, một công ty sản xuất ô tô có thể giảm thời gian lắp ráp xe bằng cách sắp xếp lại dây chuyền sản xuất.

- Tăng khả năng cạnh tranh trên thị trường: Lean giúp doanh nghiệp cung cấp sản phẩm/dịch vụ chất lượng cao hơn với giá cả cạnh tranh hơn, từ đó tăng khả năng cạnh tranh trên thị trường.

- Tăng sự hài lòng của khách hàng: Sản phẩm chất lượng cao hơn, giao hàng nhanh hơn và chi phí thấp hơn.

- Nâng cao chất lượng: Tập trung vào cải tiến liên tục giúp giảm lỗi và nâng chuẩn sản phẩm/dịch vụ.

- Xây dựng văn hóa tích cực: Lean khuyến khích nhân viên tham gia, hợp tác và phát huy sáng kiến – nền tảng cho sự phát triển bền vững.

Kết luận

Lean không chỉ là một phương pháp quản lý mà là một tư duy vận hành tinh gọn, nơi mọi cá nhân cùng hướng đến việc tạo ra giá trị thực và loại bỏ mọi lãng phí. Trong thời kỳ chuyển đổi số, Lean trở thành chìa khóa giúp doanh nghiệp Việt Nam từ sản xuất đến dịch vụ tối ưu nguồn lực, nâng cao năng suất và phát triển bền vững. Dù quy mô lớn hay nhỏ, chỉ cần có mong muốn cải tiến và tinh gọn quy trình, doanh nghiệp đều có thể bắt đầu hành trình Lean ngay hôm nay.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001

OKR là gì? Bí quyết giúp doanh nghiệp bứt phá hiệu suất vượt trội

Trong bối cảnh cạnh tranh khốc liệt hiện nay, nhiều doanh nghiệp đang tìm kiếm một mô hình quản trị mục tiêu hiệu quả – OKR chính là chìa khóa tạo nên sự khác biệt. OKR giúp tổ chức xác định rõ mục tiêu chiến lược, đo lường tiến độ cụ thể, và gắn kết đội ngũ hướng về cùng một đích đến. Không chỉ Google, Intel hay LinkedIn mà hàng ngàn doanh nghiệp toàn cầu đã chứng minh rằng OKR có thể giúp bứt phá hiệu suất vượt trội nếu được áp dụng đúng cách.

Khái niệm OKR?

“OKR” là viết tắt của mục tiêu và kết quả then chốt (Objectives and Key Results) . OKR là một công cụ thiết lập mục tiêu và lãnh đạo hiệu quả, giúp truyền đạt những gì bạn muốn đạt được và những cột mốc bạn cần đạt được để đạt được mục tiêu đó. Đây là một phương pháp quản trị mục tiêu giúp tổ chức, đội nhóm và cá nhân thiết lập và theo dõi các mục tiêu có thể đo lường được. Cấu trúc của OKR được cấu thành dựa trên 2 yếu tố:

O (Objective) KR (Key Results)

- Objective (Mục tiêu): Mục tiêu là đích đến mà tổ chức, đội nhóm hoặc cá nhân muốn đạt được. Mục tiêu cần rõ ràng, cụ thể, có thể đo lường được, có thể đạt được nhưng cũng phải thách thức.

- Key Result (Kết quả then chốt): Kết quả then chốt là những chỉ số đo lường sự tiến bộ của tổ chức, đội nhóm hoặc cá nhân trong việc đạt được mục tiêu. Kết quả then chốt cần cụ thể, có thể đo lường được, có thể đạt được và có thời hạn.

OKR có lịch sử lâu đời bắt nguồn từ năm 1954 khi Peter Drucker phát minh ra MBO hay Quản lý theo mục tiêu. Năm 1968, Andrew Grove gia nhập Intel và tiếp tục phát triển MBO thành khuôn khổ OKR như chúng ta biết ngày nay. John Doerr gia nhập Intel vào năm 1974 và học OKR trong thời gian làm việc ở đó.

Doerr gia nhập Kleiner Perkins Caufield & Byers, một công ty đầu tư mạo hiểm nổi tiếng, trở thành một trong những nhà đầu tư đầu tiên của Google. Doerr đã giới thiệu OKR với những người sáng lập Google, Larry Page và Sergey Brin, những người sau đó đã triển khai khuôn khổ OKR tại Google (hiện vẫn sử dụng nó cho đến ngày nay). Kể từ đó, OKR dần dần trở nên phổ biến và hiện được các tổ chức trên toàn thế giới sử dụng.

5 nguyên tắc vàng OKR: Từ Focus đến Stretching, bạn đã biết chưa?

Để thực hiện OKR thành công, các doanh nghiệp cần tuân thủ các nguyên tắc cốt lõi, thường được gọi là “5 Siêu Năng Lực” (FACTS) của OKR :

5 nguyên tắc vàng OKR

1. Tập trung (Focus):

-

- OKR buộc tổ chức phải ưu tiên và tập trung vào những mục tiêu quan trọng nhất.

- Nên giới hạn số lượng Objective (thường không quá 3-5) và mỗi Objective có 3-5 Key Results.

2. Liên kết (Alignment):

-

- OKR kết nối mục tiêu của cá nhân và phòng ban với mục tiêu chiến lược chung của công ty.

- Sự liên kết từ trên xuống dưới giúp nhân viên hiểu rõ vai trò của họ trong việc thúc đẩy chiến lược tổ chức, từ đó tăng cường sự gắn kết.

3. Tham vọng (Stretching):

-

- Objective luôn được thiết lập cao hơn ngưỡng năng lực hiện tại (gọi là stretch goals hoặc OKR khát vọng).

- Google kỳ vọng đạt mức trung bình từ 60-70% đối với tất cả OKR là thành công. Việc đặt mục tiêu cao giúp thúc đẩy những thành tựu đáng kể trong dài hạn.

4. Minh bạch (Transparency):

-

- OKR của toàn bộ tổ chức, từ CEO đến nhân viên, đều được công khai và minh bạch.

- Điều này giúp xây dựng văn hóa tin cậy và đảm bảo mọi người đều nắm rõ công việc và kế hoạch.

5. Theo dõi (Tracking):

-

- Tiến độ OKR cần được theo dõi và đánh giá định kỳ, thường là theo chu kỳ hàng quý.

- Việc theo dõi liên tục giúp hạn chế rủi ro và đảm bảo tiến độ công việc.

Nguyên tắc bổ sung: Tách biệt OKR khỏi đánh giá hiệu suất và lương thưởng:

- OKR không nên được sử dụng để đánh giá hiệu suất làm việc của nhân viên hoặc gắn trực tiếp với lương thưởng hay tiền thưởng.

- Mục đích của OKR là truyền cảm hứng và thách thức nhân viên đạt được các mục tiêu tham vọng, trong khi hệ thống quản lý hiệu suất truyền thống lại tập trung vào trách nhiệm giải trình. Việc tách biệt hai yếu tố này khuyến khích sự đổi mới và chấp nhận rủi ro.

Doanh nghiệp nào phù hợp với OKR?

Mô hình OKR được thiết kế linh hoạt để có thể áp dụng cho các công ty và tổ chức ở mọi quy mô và trong mọi lĩnh vực.

Các quy mô doanh nghiệp phù hợp với OKR

- Các doanh nghiệp lớn và đa quốc gia: Nhiều công ty công nghệ và tập đoàn toàn cầu thành công đã áp dụng OKR, bao gồm Google, Intel, Adobe, Netflix, LinkedIn, Cisco, Deloitte, Microsoft và Spotify.

- Startup và doanh nghiệp nhỏ: Mặc dù có quan niệm sai lầm rằng OKR quá phức tạp cho các nhóm nhỏ, OKR được coi là một công cụ mạnh mẽ để các startup thúc đẩy tăng trưởng nhanh chóng và giữ cho đội ngũ tập trung vào đúng định hướng.

OKR mang lại lợi ích gì? 5 điểm vượt trội bạn cần biết

Việc triển khai OKR mang lại nhiều lợi ích chiến lược và văn hóa cho tổ chức:

- Tăng tính tập trung: OKR giới hạn số lượng mục tiêu, buộc công ty và nhân viên tập trung vào những vấn đề hệ trọng nhất.

- Tăng sự liên kết nội bộ: Kết nối rõ ràng công việc của cá nhân và phòng ban với mục tiêu chiến lược của toàn công ty, đảm bảo mọi nguồn lực đều hướng đến đích chung.

- Thúc đẩy tính minh bạch: Xây dựng văn hóa mở, nơi mọi thành viên đều có thể nắm được kế hoạch và tiến độ công việc của nhau, từ đó đưa ra quyết định chính xác hơn.

- Đo lường tiến độ: Với Key Results có thể đo lường, OKR giúp phản ánh chính xác mức độ hoàn thành mục tiêu, hỗ trợ đánh giá và điều chỉnh kịp thời.

- Đạt kết quả vượt bậc: Thiết lập mục tiêu tham vọng giúp kích thích tiềm năng tối đa của đội ngũ, dẫn đến những thành tựu ấn tượng.

- Tăng cường gắn kết: Khi nhân viên thấy rõ mối liên hệ giữa vai trò của họ và mục tiêu lớn của tổ chức, họ cảm thấy mục đích và ý nghĩa hơn trong công việc, thúc đẩy sự gắn kết và năng suất.

KẾT LUẬN

OKR không chỉ là công cụ đặt mục tiêu mà còn là kim chỉ nam giúp doanh nghiệp tập trung, gắn kết đội ngũ và bứt phá hiệu suất. Khi áp dụng đúng, OKR giúp nhìn rõ tiến độ, học hỏi và điều chỉnh kịp thời, biến những mục tiêu lớn trở thành hiện thực. Đây chính là cơ hội để mọi tổ chức bắt đầu hành trình quản trị mục tiêu hiệu quả và đạt kết quả vượt trội.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001

QC Tools – Chìa khóa cho doanh nghiệp đạt chuẩn quốc tế và phát triển bền vững

Trong thời kỳ hội nhập toàn cầu, nhiều doanh nghiệp Việt Nam phải đối mặt với áp lực ngày càng lớn về năng suất, chất lượng và đáp ứng các tiêu chuẩn quốc tế. Việc kiểm soát chất lượng không còn là lựa chọn mà trở thành yếu tố bắt buộc để cạnh tranh và tồn tại. QC Tools – bộ công cụ quản lý và cải tiến chất lượng là “trợ thủ đắc lực” giúp doanh nghiệp đạt chuẩn quốc tế, nâng cao hiệu suất và tạo nền tảng cho phát triển bền vững.

QC Tools là gì?

QC Tools (Quality Control Tools) là tập hợp 7 công cụ đồ họa và thống kê cơ bản, được thiết lập để thu thập, sắp xếp, phân tích dữ liệu chất lượng và giải quyết các vấn đề liên quan đến quy trình sản xuất hoặc cung cấp dịch vụ. Bắt nguồn từ chương trình đào tạo doanh nghiệp tại Nhật Bản, bộ công cụ ra đời với mục đích triển khai các phương pháp thống kê thân thiện với người dùng, có thể được thực hiện bởi người lao động có nền tảng kỹ năng khác nhau mà không cần đào tạo chuyên sâu. Việc không yêu cầu năng lực phân tích phức tạp cho phép nhân viên ở tuyến đầu của các quy trình (sản xuất, dịch vụ, hành chính) đều có thể chủ động thu thập, phân tích dữ liệu, và tham gia vào việc giải quyết vấn đề. Điều này tạo điều kiện thuận lợi cho việc chuyển đổi văn hóa tổ chức, từ mô hình kiểm soát chất lượng tập trung sang mô hình Quản lý Chất lượng Toàn diện (TQM) hoặc Kaizen tạo nên nền văn hóa cải tiến bền vững.

Mặc dù có một số biến thể nhỏ trong việc liệt kê công cụ thứ bảy, 6 công cụ đầu tiên trong bộ 7 QC Tools luôn được thống nhất giữa các chuyên gia và hệ thống quản lý chất lượng quốc tế.

Danh mục 7 công cụ cơ bản bao gồm:

- Phiếu Kiểm soát (Check Sheet)

- Biểu đồ Pareto (Pareto Chart)

- Biểu đồ Nhân quả (Cause & Effect Diagram / Ishikawa Diagram / Fishbone Diagram)

- Biểu đồ Mật độ phân bố (Histogram)

- Biểu đồ Kiểm Soát (Control Chart / Shewhart Chart)

- Biểu đồ Phân Tán (Scatter Diagram)

- Biểu đồ/Đồ thị (Charts/Graphs)

Tầm quan trọng của QC Tools với doanh nghiệp

Trong chuỗi cung ứng toàn cầu, bộ 7 QC Tools không chỉ là công cụ thống kê độc lập mà còn là nền tảng không thể thiếu trong các hệ thống quản lý chất lượng (QMS). Bộ công cụ này cung cấp một cách tiếp cận có cấu trúc để thu thập và phân tích bằng chứng khách quan, đáp ứng các điều khoản về ra quyết định dựa trên dữ kiện. Đồng thời, việc triển khai các công cụ này hỗ trợ doanh nghiệp đạt tiêu chuẩn quốc tế như ISO 9001, ISO 14001 và ISO 45001, tạo nền tảng vững chắc cho phát triển bền vững. Ngoài ra, ọi quốc gia đều có các quy định pháp luật yêu cầu sản phẩm và dịch vụ phải đảm bảo an toàn, không gây hại cho người tiêu dùng và môi trường. Do đó, QC Tools là phương tiện hiệu quả nhất để doanh nghiệp tạo ra các hồ sơ chứng minh tính tuân thủ các yêu cầu pháp lý và tiêu chuẩn kỹ thuật về chất lượng, an toàn sản phẩm.

Doanh nghiệp nào cần triển khai QC Tools?

Bộ 7 QC Tools được biết đến với tính phổ quát, cho phép áp dụng rộng rãi trong nhiều loại hình tổ chức, quy mô và lĩnh vực hoạt động bao gồm:

- Doanh nghiệp sản xuất công nghiệp: các ngành như ô tô, điện tử, cơ khí, thực phẩm, dược phẩm,… là đối tượng tiên phong bởi QC Tools giúp giảm lỗi sản xuất, tối ưu dây chuyền và đảm bảo sản phẩm đạt chuẩn quốc tế.

- Doanh nghiệp dịch vụ: các doanh nghiệp logistics, khách sạn, y tế, giáo dục, ngân hàng cũng có thể áp dụng QC Tools để cải thiện chất lượng dịch vụ và trải nghiệm khách hàng.

- Doanh nghiệp đang hoặc sẽ áp dụng tiêu chuẩn ISO: QC Tools là công cụ nền tảng trong hệ thống ISO 9001, hỗ trợ đánh giá nội bộ, cải tiến quy trình và đáp ứng yêu cầu chứng nhận quốc tế.

- Doanh nghiệp có quy mô vừa và lớn: Tổ chức có nhiều quy trình phức tạp, nhiều phòng ban, nhân sự đông cần QC Tools để đồng bộ hóa vận hành và kiểm soát hiệu suất giữa các bộ phận.

- Doanh nghiệp định hướng phát triển bền vững và chuyển đổi số: QC Tools tích hợp dữ liệu chất lượng với công nghệ số, tạo nền tảng cho quản trị thông minh (Smart Management), hướng tới phát triển xanh và bền vững.

Lợi ích cho doanh nghiệp khi triển khai QC Tools

Việc triển khai 7 QC Tools mang lại những lợi ích đa chiều, từ việc cải thiện văn hóa tổ chức đến những kết quả tài chính có thể đo lường được, cụ thể:

- Cải thiện chất lượng sản phẩm và dịch vụ: Giúp đảm bảo sản phẩm đáp ứng đúng tiêu chuẩn và nhu cầu của người tiêu dùng, từ đó nâng cao uy tín doanh nghiệp.

- Nâng cao năng suất: Bằng cách xác định và loại bỏ các điểm không hiệu quả trong quy trình, các công cụ QC giúp tối ưu hóa quy trình làm việc.

- Giảm chi phí: Phát hiện sớm các vấn đề và khuyết điểm giúp giảm thiểu chi phí liên quan đến sản phẩm lỗi, sửa chữa và hỏng hóc thiết bị.

- Ra quyết định dựa trên dữ liệu: Thay vì dựa vào phỏng đoán, các công cụ này cung cấp dữ liệu khách quan giúp lãnh đạo đưa ra quyết định chính xác và hiệu quả hơn.

- Giải quyết vấn đề hiệu quả: Cung cấp một khung có cấu trúc để xác định nguyên nhân gốc rễ của vấn đề, giúp giải quyết chúng một cách triệt để.

- Nâng cao kỹ năng và tinh thần nhân viên: Nhân viên có thể tự tin và chủ động hơn trong việc kiểm soát chất lượng công việc của mình, đồng thời thúc đẩy tinh thần đồng đội.

- Nâng cao trải nghiệm khách hàng: Sản phẩm chất lượng tốt hơn và quy trình hiệu quả hơn dẫn đến sự hài lòng cao hơn cho khách hàng.

Kết luận

Bộ công cụ QC Tools là nền tảng cốt lõi giúp doanh nghiệp đạt chuẩn quốc tế, nâng cao hiệu suất và phát triển bền vững; đồng thời thúc đẩy văn hóa cải tiến liên tục trong toàn tổ chức. Đây chính là “chìa khóa vàng” giúp doanh nghiệp Việt Nam tự tin vươn ra thị trường toàn cầu và chinh phục thành công mới.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001

TQM – Giải pháp quản lý chất lượng toàn diện, nâng tầm năng lực doanh nghiệp

Trong bối cảnh thị trường cạnh tranh khốc liệt và yêu cầu chất lượng ngày càng cao, doanh nghiệp cần những công cụ quản lý chất lượng hiệu quả để nâng cao năng suất, tối ưu chi phí và đảm bảo sự hài lòng của khách hàng. TQM (Total Quality Management – Quản lý chất lượng toàn diện) là giải pháp toàn diện, không chỉ tập trung vào sản phẩm mà còn mở rộng ra toàn bộ tổ chức, từ quản lý nhân sự, vận hành quy trình đến văn hóa cải tiến. Áp dụng TQM đúng cách giúp doanh nghiệp giảm sai sót, tăng hiệu suất sản xuất, nâng cao hình ảnh thương hiệu và năng lực cạnh tranh.

TQM là gì?

TQM (Total Quality Management) là phương pháp quản lý chất lượng toàn diện, ra đời từ nhu cầu nâng cao chất lượng sản phẩm và dịch vụ trong các doanh nghiệp sản xuất và dịch vụ. Công cụ này được phát triển dựa trên các nguyên tắc cải tiến liên tục, kiểm soát chất lượng, hiệu suất sản xuất và đảm bảo quy trình chuẩn hóa. TQM tập trung vào toàn bộ tổ chức, kết hợp các yếu tố con người, quy trình và công nghệ để đạt được chất lượng tối ưu. Các cơ quan quốc tế như ISO và các tổ chức quản lý chất lượng hàng đầu đã ban hành tiêu chuẩn liên quan, giúp doanh nghiệp triển khai theo hướng minh bạch, hiệu quả và bền vững.

Khái niệm “Toàn diện” trong TQM là yếu tố phân biệt quan trọng nhất, nhấn mạnh rằng chất lượng không chỉ là trách nhiệm của một phòng ban kiểm tra cuối cùng mà là trách nhiệm chung. Tính tổng thể áp dụng cho:

- Toàn bộ tổ chức: Mọi nhân viên phải tham gia thực hiện TQM. Sự tham gia này không chỉ dừng lại ở hành động mà còn thấm nhuần trong văn hóa, từ quy trình tuyển dụng đến các quy trình nội bộ và phát triển sản phẩm.

- Toàn bộ quy trình: TQM bao phủ toàn bộ chuỗi giá trị, từ thiết kế, hoạch định, sản xuất, dịch vụ, đến hậu mãi.

- Toàn bộ mục tiêu: TQM tích hợp chất lượng vào văn hóa và chiến lược phát triển dài hạn của doanh nghiệp để đạt được tầm nhìn và sứ mệnh chung.

Do đó, mục tiêu chính của TQM là giảm sai sót, nâng cao năng suất, tối ưu hóa chi phí, đồng thời tạo ra giá trị gia tăng cho khách hàng và cải thiện năng lực cạnh tranh của doanh nghiệp trên thị trường toàn cầu.

Tại sao TQM lại quan trọng với doanh nghiệp?

TQM không chỉ là công cụ quản lý mà còn là chiến lược thiết yếu giúp doanh nghiệp nâng cao năng lực cạnh tranh trong bối cảnh thị trường toàn cầu hóa và yêu cầu chất lượng ngày càng cao. Toàn cầu hóa và cạnh tranh quốc tế đã biến chất lượng thành điều kiện tiên quyết để duy trì khả năng cạnh tranh và tham gia vào chuỗi cung ứng toàn cầu. Khách hàng trên toàn thế giới hiện có kỳ vọng cao hơn và quyền lực lớn hơn, buộc doanh nghiệp phải lấy sự hài lòng của khách hàng làm trung tâm, đồng thời phải duy trì chất lượng nhất quán để bảo vệ danh tiếng trong kỷ nguyên thông tin minh bạch.

Ngoài ra, các yêu cầu pháp lý, quy chuẩn kỹ thuật và tiêu chuẩn ngành nghề ngày càng nghiêm ngặt đòi hỏi doanh nghiệp phải có một khuôn khổ quản lý chất lượng vững chắc như TQM. Áp dụng TQM doanh nghiệp chuẩn hóa quy trình sản xuất và vận hành, đảm bảo mọi khâu từ quản lý nhân sự, kiểm tra chất lượng đến cải tiến liên tục đều đạt tiêu chuẩn quốc tế như ISO 9001, ISO 14001, ISO 45001. Đồng thời, công cụ này hỗ trợ doanh nghiệp đáp ứng các yêu cầu pháp lý và đối tác, đồng thời tăng khả năng thích ứng với biến động thị trường. Việc triển khai TQM cũng giúp doanh nghiệp cải thiện hình ảnh thương hiệu và xây dựng lợi thế cạnh tranh bền vững, từ đó trở thành nền tảng phát triển dài hạn.

Doanh nghiệp nào cần áp dụng TQM?

TQM phù hợp để áp dụng cho tất cả các loại hình doanh nghiệp từ các tập đoàn đa quốc gia đến các doanh nghiệp vừa và nhỏ (SME), vì nguyên tắc cốt lõi của TQM là cải tiến liên tục, hướng tới khách hàng, và sự tham gia của toàn bộ nhân viên, điều này cần thiết cho mọi tổ chức. Tuy nhiên, TQM đòi hỏi sự thay đổi văn hóa sâu sắc, do đó mô hình này đặc biệt mang lại lợi ích rõ rệt cho doanh nghiệp hoạt động trong các lĩnh vực:

- Sản xuất và chế tạo : ô tô, điện tử, thực phẩm, vật liệu xây dựng,….Đây là những lĩnh vực cần kiểm soát chặt chẽ quy trình và tiêu chuẩn chất lượng để giảm thiểu lỗi và tối ưu chi phí.

- Dịch vụ: Tài chính, ngân hàng, y tế, giáo dục, và các ngành dịch vụ khác. TQM giúp các doanh nghiệp dịch vụ nâng cao trải nghiệm khách hàng, tối ưu quy trình phục vụ và duy trì uy tín thương hiệu.

Lợi ích cho doanh nghiệp khi áp dụng triển khai TQM

Triển khai áp dụng TQM mang lại nhiều lợi ích cho doanh nghiệp, cụ thể:

- Nâng cao chất lượng sản phẩm và dịch vụ

TQM giúp doanh nghiệp kiểm soát chất lượng từ giai đoạn đầu, giảm sai sót và khiếu nại, đảm bảo sản phẩm luôn đạt chuẩn và đáp ứng yêu cầu khách hàng. - Tối ưu hóa quy trình và hiệu quả vận hành

Việc chuẩn hóa quy trình, loại bỏ lãng phí và cải tiến liên tục giúp doanh nghiệp vận hành trơn tru, giảm chi phí và nâng cao năng suất. - Xây dựng văn hóa chất lượng trong toàn doanh nghiệp

TQM không chỉ là công cụ kỹ thuật mà còn là văn hóa doanh nghiệp, thúc đẩy nhân viên chủ động, sáng tạo và chịu trách nhiệm với công việc. - Đáp ứng yêu cầu pháp lý và tiêu chuẩn quốc tế

Các tiêu chuẩn ISO, GMP, HACCP hay ESG đều nhấn mạnh quản lý chất lượng toàn diện. TQM giúp doanh nghiệp đáp ứng các yêu cầu này, nâng cao uy tín và mở rộng cơ hội hợp tác quốc tế. - Hỗ trợ phát triển bền vững và đổi mới sáng tạo

TQM tạo nền tảng cho cải tiến liên tục, sản xuất thông minh và chuyển đổi số, giúp doanh nghiệp bền vững và chủ động thích ứng với thay đổi thị trường.

Kết luận

TQM – Giải pháp quản lý chất lượng toàn diện không chỉ giúp doanh nghiệp kiểm soát và nâng cao chất lượng sản phẩm, mà còn tối ưu quy trình, nâng cao năng lực cạnh tranh và xây dựng văn hóa doanh nghiệp chất lượng cao. Trong môi trường kinh doanh hiện đại, việc triển khai TQM là bước đi chiến lược để nâng tầm năng lực doanh nghiệp, hướng tới sự phát triển bền vững và thành công lâu dài.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001

TPM – Xây dựng hệ thống bảo trì năng suất toàn diện cho doanh nghiệp

Trong bối cảnh toàn cầu hóa và cạnh tranh ngày càng khốc liệt, việc đầu tư và duy trì hệ thống máy móc chất lượng là yếu tố then chốt giúp doanh nghiệp vượt qua thử thách và phát triển bền vững. TPM – Hệ thống bảo trì năng suất là giải pháp quản lý toàn diện, cung cấp một hệ thống kết hợp giữa con người, quy trình nhằm nâng cao năng suất và giảm thiểu chi phí vận hành một cách hiệu quả.

TPM là gì?

TPM (Total Productive Maintanance) là phương pháp quản lý nhằm tối ưu hóa hiệu suất của thiết bị, con người và quy trình trong suốt vòng đời của tài sản. Ra đời đầu tiên tại Nhật Bản và được phát triển từ các nguyên tắc quản lý của công ty Toyota, TPM cho phép liên kết tất cả các bên liên quan trong tổ chức, đặc biệt là giữa bộ phận vận hành và bảo trì nhằm đạt được hiệu quả sản xuất tối đa, hoạt động không bị gián đoạn và đảm bảo bảo trì chủ động, nhanh chóng để ngăn chặn các sự cố thiết bị.

Mục tiêu chính của TPM là xây dựng môi trường sản xuất thông qua việc nâng cao hiệu quả ở cả thiết bị và con người. TPM hướng tới việc loại bỏ triệt để các tổn thất trong sản xuất, được thể hiện qua bốn mục tiêu “Zero” (Bốn Không):

- Không sự cố dừng máy (Zero Breakdowns)

- Không phế phẩm (Zero Defects)

- Không lãng phí (Zero Waste/Losses)

- Không tai nạn(Zero accident)

Với mong muốn tạo ra môi trường sản xuất không có sự cố cơ học và xáo trộn kỹ thuật bằng cách liên quan đến mọi người trong nhiệm vụ bảo trì mà không phụ thuộc nhiều vào cơ khí hoặc kỹ sư. TPM là một chương trình, hoạt động với tầm nhìn chiến lược dài hạn và liên tục, đòi hỏi sự nỗ lực trong vài năm của doanh nghiệp để thực hiện thành công và duy trì bền vững.

Tại sao TPM quan trọng với doanh nghiệp?

Sự phát triển của Cách mạng công nghiệp 4.0 khiến thị trường toàn cầu trở nên khốc liệt hơn bao giờ hết. Doanh nghiệp phải đối mặt với yêu cầu tăng năng suất, giảm lãng phí và đảm bảo tính liên tục trong sản xuất. Trong môi trường mà hiệu suất thiết bị và khả năng vận hành trơn tru quyết định năng lực cạnh tranh, TPM trở thành công cụ quan trọng giúp doanh nghiệp đáp ứng chuẩn mực của sản xuất hiện đại, nơi con người – máy móc – quy trình phải hoạt động như một hệ thống thống nhất. Các tổ chức quốc tế và thị trường xuất khẩu ngày càng yêu cầu doanh nghiệp chứng minh năng lực quản lý vận hành an toàn, hiệu quả và thân thiện với môi trường. Triển khai TPM doanh nghiệp xây dựng nền tảng vận hành ổn định, minh bạch và có trách nhiệm, đáp ứng yêu cầu về phát triển bền vững (SDGs) và các tiêu chuẩn quốc tế như ISO 14001, ISO 45001. Đây là yếu tố sống còn đối với những doanh nghiệp muốn duy trì vị thế trong chuỗi cung ứng toàn cầu. Ngoài ra, Cơ quan quản lý tại Việt Nam và nhiều quốc gia đang siết chặt quy định về an toàn thiết bị, môi trường và quản trị rủi ro trong sản xuất. Việc không tuân thủ hoặc để xảy ra sự cố có thể dẫn đến thiệt hại pháp lý, mất chứng nhận hoặc bị loại khỏi chuỗi cung ứng. Do đó, TPM trở thành một yêu cầu mang tính tuân thủ giúp doanh nghiệp chứng minh khả năng kiểm soát thiết bị, duy trì an toàn và phòng ngừa sự cố, phù hợp với xu hướng quản trị rủi ro theo tiêu chuẩn quốc tế.

Doanh nghiệp nào cần áp dụng triển khai TPM?

TPM là cần thiết cho hầu hết các tổ chức ở mọi quy mô nhưng đặc biệt hiệu quả và cần thiết với các doanh nghiệp quy mô vừa và lớn có tài sản thiết bị lớn và nhu cầu ổn định hóa quy trình sản xuất, cụ thể:

- Sản xuất công nghiệp nặng :Thép, xi măng, hóa chất,… do nhu cầu và chi phí dừng máy và sửa chữa cao

- Sản xuất dây chuyền tốc độ cao: Thực phẩm, đồ uống, bao bì,…yêu cầu thời gian hoạt động liên tục và chất lượng sản phẩm đồng nhất

- Doanh nghiệp sử dụng máy móc có nền tảng tự động hóa cao: do tính chất thiết bị phức tạp, cần sự phối hợp liên tục, chặt chẽ giữa vận hành và bảo trì

- Doanh nghiệp có tỷ lệ phế phẩm hoặc lãng phí cao: cần kiểm soát chất lượng từ thiết bị hoạt động

Lợi ích cho doanh nghiệp khi áp dụng TPM

Việc triển khai áp dụng TPM mang lại những lợi ích toàn diện cho doanh nghiệp, tác động trực tiếp đến lợi nhuận và sự phát triển bền vững:

- Tăng năng suất và hiệu quả vận hành

TPM giúp giảm thời gian dừng máy, tối ưu hóa hiệu suất thiết bị tổng thể (OEE) và đảm bảo dây chuyền sản xuất hoạt động liên tục, ổn định, từ đó nâng cao năng lực cạnh tranh trên thị trường. - Giảm chi phí bảo trì và sửa chữa

Nhờ bảo trì phòng ngừa và chủ động, doanh nghiệp hạn chế các sự cố đột xuất, giảm thiểu chi phí sửa chữa lớn và kéo dài tuổi thọ máy móc. - Nâng cao chất lượng sản phẩm

Thiết bị hoạt động ổn định giúp giảm lỗi sản phẩm và sai sót trong quá trình sản xuất, hỗ trợ doanh nghiệp hướng tới sản xuất không lỗi (Zero Defects). - Tăng tính chủ động và trách nhiệm của nhân viên

TPM khuyến khích mọi nhân viên từ công nhân đến quản lý tham gia vào quá trình bảo trì, nâng cao tinh thần làm chủ, ý thức trách nhiệm và khả năng giải quyết vấn đề. - Hỗ trợ chuyển đổi số và sản xuất thông minh

TPM chuẩn hóa quy trình bảo trì, tạo dữ liệu vận hành chuẩn, giúp doanh nghiệp dễ dàng tích hợp công nghệ IoT, AI, Big Data, tiến tới Smart Factory. - Đáp ứng yêu cầu pháp lý và tiêu chuẩn quốc tế

Các doanh nghiệp triển khai TPM dễ dàng tuân thủ ISO, HACCP, GMP, ESG, giảm rủi ro pháp lý và củng cố uy tín với đối tác quốc tế.

Kết luận

Trong bối cảnh toàn cầu hóa và yêu cầu pháp lý ngày càng khắt khe, TPM chính là chìa khóa giúp doanh nghiệp duy trì hoạt động hiệu quả và phát triển bền vững. Việc tập trung vào bảo dưỡng, thiết bị, con người và vận hành nhằm nâng cao lợi ích tổng thể của doanh nghiệp. Đầu tư vào hệ thống TPM sẽ mang lại lợi ích lâu dài, giúp doanh nghiệp thích nghi tốt hơn với các thách thức của thị trường, từ đó duy trì tính cạnh tranh và mở rộng quy mô kinh doanh.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001

MFCA – Phương pháp quản trị hiệu quả dòng chảy nguyên vật liệu

Bảo vệ môi trường và phát triển bền vững đang là xu hướng phát triển của nền kinh tế toàn cầu. Đặc biệt tối ưu hóa hiệu quả kinh doanh và chi phí sản xuất là yếu tố quan trọng để doanh nghiệp duy trì năng lực cạnh tranh. Công cụ cải tiến MFCA là giải pháp đột phá, tập trung sự chú ý vào các dòng vật liệu và năng lượng, cung cấp cái nhìn chi tiết và định lượng về các tổn thất, từ đó tạo cơ sở để cải tiến quy trình sản xuất và nâng cao hiệu quả kinh doanh.

MFCA là gì?

MFCA( Material Flow Cost Accounting) là phương pháp giúp quản lý và tối ưu hiệu quả dòng nguyên vật liệu trong quy trình sản xuất. Phát triển đầu tiên tại Đức, sau đó công cụ này được điều chỉnh và nâng cao hiệu quả khi ứng dụng tại Nhật Bản để tăng tính dễ dàng trong sử dụng, bằng cách tách nguyên vật liệu thành vật liệu và nguồn năng lượng, cũng như đo lường chúng theo quá trình để tạo ra các kế hoạch cải tiến dễ dàng hơn. Về bản chất, MFCA là một phương pháp hạch toán quản lý môi trường (EMA) theo dõi và định lượng các dòng chảy và dự trữ nguyên vật liệu trong một tổ chức theo cả đơn vị vật chất và đơn vị tiền tệ nhằm chỉ rõ chi phí chính xác của lãng phí và thải loại. Vai trò chiến lược của MFCA là thúc đẩy khái niệm năng suất xanh bằng cách giảm tác động tiêu cực đến môi trường và nâng cao hiệu quả kinh doanh.

MFCA : Công cụ cải tiến quan trọng cho doanh nghiệp hiện đại

Là công cụ mang tính pháp lý và quốc tế cao, giúp doanh nghiệp tuân thủ và đáp ứng các khuôn khổ quản lý môi trường theo tiêu chuẩn quốc tế của Tổ chức Tiêu chuẩn hóa Quốc tế (ISO). MFCA không đơn thuần là cắt giảm chi phí mà còn là đòn bẩy để cải thiện năng suất nguồn lực. Các nghiên cứu điển hình tại Việt Nam đã chứng minh rằng việc áp dụng MFCA có thể dẫn đến hiệu quả tài chính đột biến, từ tiết kiệm hàng trăm triệu đến hàng tỉ đồng mỗi năm, đồng thời tăng gấp đôi năng suất lao động tại các công đoạn then chốt.Được giới thiệu trong nhiều tài liệu nghiên cứu quốc tế về môi trường như Sách kế toán quản trị môi trường của Ủy ban Liên hợp quốc về Phát triển Bền vững (UNDSD), MFCA đáp ứng được các quy định về bảo vệ môi trường của các cơ quan quản lý. MFCA đã làm thay đổi cách thức quản lý chi phí bằng cách buộc doanh nghiệp phải định giá đầy đủ các tổn thất vật chất, vốn thường bị ẩn dưới chi phí chung. Việc đo lường kép bằng cả đơn vị vật lý và tiền tệ đã xóa bỏ rào cản giữa quản lý kỹ thuật và quản lý tài chính, cho phép nhà quản trị nhận diện quy mô thực sự của sự lãng phí và xác định các điểm nóng cần ưu tiên đầu tư.

Doanh nghiệp nào cần áp dụng MFCA?

MFCA có thể áp dụng cho tất cả các ngành sử dụng vật liệu và năng lượng, thuộc bất kỳ loại hình và quy mô, cụ thể:

- Doanh nghiệp thâm dụng vật liệu và năng lượng: Các công ty có quy trình sản xuất phức tạp, liên quan đến biến đổi vật liệu lớn, nơi lãng phí vật chất là một chi phí tiềm tàng đáng kể. Ví dụ điển hình là ngành chế biến thực phẩm (như chế biến tôm sushi), ngành sản xuất cao su, ngành cơ khí chế tạo thép, và các ngành hóa chất.

- Doanh nghiệp có tổn thất/phế phẩm cao: Những đơn vị gặp khó khăn trong việc tính toán chính xác tổn thất nguyên liệu thực tế và các chi phí liên quan thông qua hệ thống kế toán truyền thống nên ưu tiên áp dụng MFCA để xác định việc sử dụng nguyên vật liệu và chi phí trong quá trình sản xuất.

- Doanh nghiệp trong chuỗi cung ứng: MFCA có thể được mở rộng tới các doanh nghiệp thuộc chuỗi cung ứng, giúp họ xác định việc sử dụng nhiên liệu hiệu quả, từ đó cải thiện vị thế trong chuỗi giá trị và đáp ứng các yêu cầu ngày càng cao của khách hàng hoặc đối tác lớn về tính bền vững.

- Doanh nghiệp chịu áp lực môi trường: MFCA được xem là giải pháp hữu hiệu cho các tổ chức phải đối mặt với các vấn đề môi trường vĩ mô như khan hiếm nguyên liệu, biến đổi khí hậu, hoặc các quy định môi trường ngày càng nghiêm ngặt.

Lợi ích cho doanh nghiệp khi áp dụng công cụ MFCA

MFCA không đơn thuần là một phương pháp kế toán mà là một công cụ cải tiến và quản lý chiến lược, mang lại nhiều lợi ích thiết yếu cho cấp quản lý điều hành:

- Cải tiến và tối ưu hóa quy trình: MFCA giải quyết rào cản giao tiếp giữa bộ phận kỹ thuật (chỉ quan tâm đến khối lượng vật chất) và bộ phận tài chính (chỉ quan tâm đến tiền tệ). Bằng cách định lượng dòng chảy bằng cả đơn vị vật lý (giúp kỹ sư nhận diện vấn đề kỹ thuật) và tiền tệ (giúp quản lý tài chính định giá tầm quan trọng kinh tế).

- Đo lường lãng phí tuyệt đối: MFCA là một hệ thống đo lường dòng chảy và tồn trữ nguyên vật liệu nhằm nhận biết chính xác lãng phí theo góc nhìn tuyệt đối. Công cụ này cung cấp lời giải về sự lãng phí bằng cách giúp các cấp quản lý hiểu rõ hơn, cụ thể hơn về quá trình sản xuất kinh doanh của doanh nghiệp để có quyết định thích hợp nâng cao hiệu quả sử dụng nguyên vật liệu, năng lượng và thiết bị.

- Đòn bẩy nâng cao năng suất và cạnh tranh: Áp dụng MFCA, doanh nghiệp có thể tăng cường năng lực cạnh tranh thông qua việc sử dụng hiệu quả các nguồn lực như nguyên vật liệu, năng lượng, và lao động. Việc tối ưu hóa các quá trình sản xuất đã được chứng minh là trực tiếp làm tăng lợi nhuận và giảm giá thành sản phẩm.

Kết luận

Với xu hướng chuyển dịch sang nền kinh tế xanh, MFCA ngày càng giữ vai trò quan trọng tại Việt Nam. MFCA là tiêu chuẩn để các doanh nghiệp Việt Nam tích hợp vào chuỗi cung ứng toàn cầu, nơi việc minh bạch hóa và tối ưu hóa dòng nguyên liệu được xem là yếu tố bắt buộc để duy trì vị thế cạnh tranh.

Đăng ký tư vấn ngay

Để lại thông tin để được tư vấn miễn phí về ISO 9001